满眼的都是裂纹——贴片电容首要失效原因

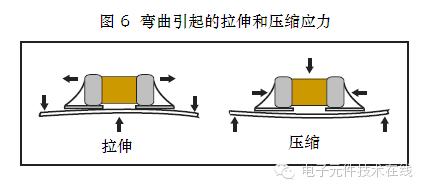

板曲折或歪曲引起的变形裂纹。揉捏裂纹首要是由不正确的拾放机器参数设置引起的8,而曲折裂纹首要由元件焊接上

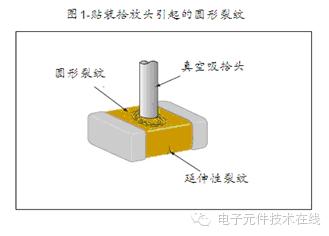

揉捏裂纹会在元件的外表显露出来,通常是色彩改变了的圆形或半月形裂纹,居于或附近电容器的中心(见图)。当接下来的工艺流程发生的额定应力应用到元件上时,这些小裂纺会变成大裂纹,包含

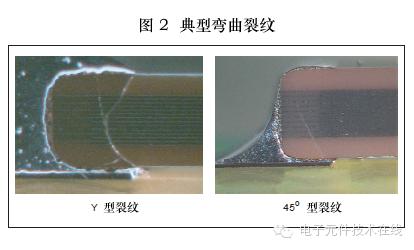

曲折裂纹的标志是表现为一个“Y”形的裂纹或是45o角斜裂纹,在DPA切面下可观测到(见图2)。这类裂纹有或许是在MLCC的外外表观测到,亦或许在外外表观测不到。曲折裂纹首要坐落挨近PCB焊点处。

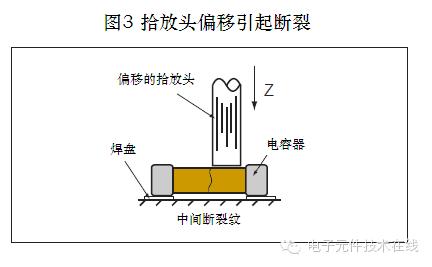

贴片机的拾放头运用一个真空吸管或是中心钳去给元件定位。X、Y特别是Z方向的参数调整对防止磕碰元件而言至关重要。很易了解,过大的Z轴下降压力会打碎陶瓷元件。但假如贴片机拾放头施加满足大的力在某一方位而不是瓷体的中心区域时,施加在电容器上的应力或许满足大地损坏元件(见图3)。

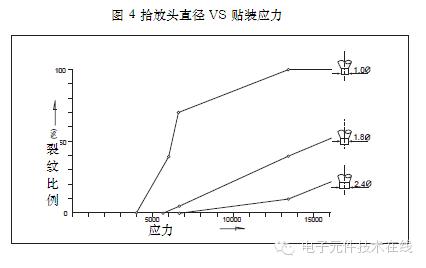

相同地,贴片拾放头的尺度不恰当选取会会构成裂纹。小直径的贴片拾放头在贴片时会会集了放置力,这会引起MLCC裂纹是由于较小的面积承受了较大的压力(见图4)。

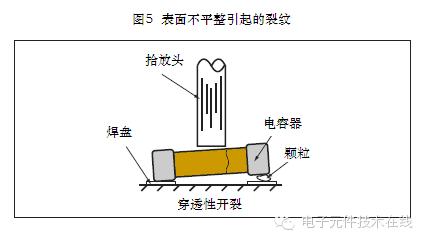

别的,PCB上散落的碎片相同会引起裂纹。在放置电容器时,PCB不平的外表引起对电容器的向下压力不均匀分配,这样,电容器会破碎(见图5)。

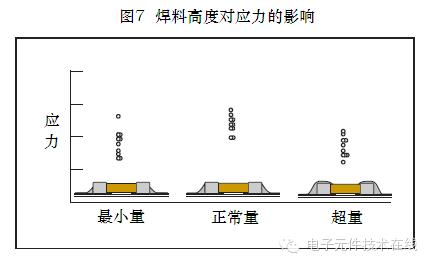

陶瓷材料压榨强度大,拉伸强度低。当拉伸应力大于瓷体强度时,裂纹发生。影响抗弯强度的重要的要素是焊锡量。引荐用量是对瓷体50~75%的焊带高度。焊料太多会在PCB板曲折时增加对贴片电容MLCC的拉伸应力。(见图7)

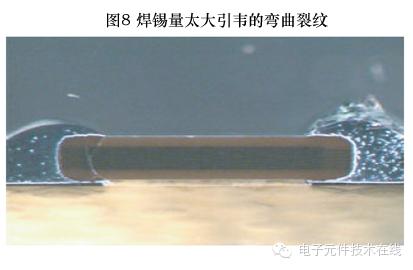

焊料量不一致会在元件上发生不一致的应力散布,在一端会应力会集,而发生裂纹(见图8)。

焊盘尺度相同重要。除了习惯放置改变,正确的焊盘尺度能在焊接进程中平衡焊带的构成。非制造商具体标准引荐的焊盘尺度主张不要运用。

生产商包装后的产品不太或许是存在裂纹的,大多数贴片电容MLCC制造商十分小心肠保证终究外观查验质量和正确的转移操作。除了贴装进程的揉捏和工艺流程的曲折,裂纹还会因热冲击,板内测验和氢吸收引起的。

首要的是供给更多的资源去防止裂纹的发生而不是去检测裂纹是不是真的存在。不过,裂纹是可以终究靠运用电阻测验仪进行在板检测的。一般地,电容存在裂纹,电阻值会下降,或经老化后电阻值会显着下降。

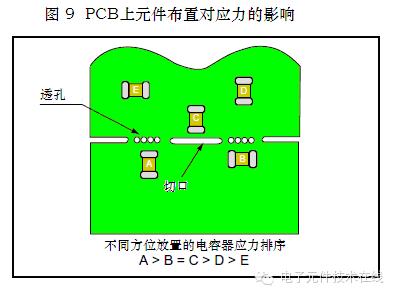

正确的拾放方位设定和最小的板曲折是要害。外表贴装后的PCB分板是一个特别精美的进程,分板时的任何曲折都会引来应力,如上面评论的相同。此外,MLCC与PCB板切割面的挨近度和方向是极重要的。PCB上的分孔和切槽规划应远离MLCC。MLCC的贴装方位应与开孔平行,以保证MLCC在PCB板曲折时遭到最小的拉伸应力。MLCC安置平行于切割线和远离接触点是最佳的放置方向。

因远离切割线,受的应力是最小的。把元件放在远离切割线的方位是较好的,由于越挨近切割线,应力就越大。

国产线 MBA智库

国产线 MBA智库